TECNOLOGIA DI STAMPAGGIO A INIEZIONE CON SILICONE LIQUIDO

Da diversi anni, ormai, Negri Bossi è fortemente coinvolta nel settore dello stampaggio di particolari in silicone liquido. In collaborazione con i principali fornitori di materiale e stampisti specializzati. Negri Bossi ha consegnato nel mondo diversi impianti “chiavi in mano” dedicati allo stampaggio di particolari in silicone liquido.

Alcuni esempi di applicazione LSR includono:

|

MEDICALE

|

AUTOMOTIVE

|

|

ELETTRICO & ELETTRODOMESTICI

|

SPORT

|

|

APPLICAZIONI GENERALI

|

MULTI-MATERIALE / MULTI-COMPONENTE

|

Pressa a iniezione per lo stampaggio di LSR

PRESSA A INIEZIONE PER LO STAMPAGGIO DI LSR

La soluzione Negri Bossi dedicata alla tecnologia LSR, oltre alla pressa a iniezione standard equipaggiata con gruppo di iniezione specifico per LSR, prevede su richiesta anche equipaggiamento LSR e lo sviluppo di software dedicati.

1. I due materiali richiesti per lo stampaggio LSR sono inseriti all’interno del gruppo iniezione attraverso un gruppo di somministrazione speciale. 2. Il materiale passa attraverso un sistema di miscelazione statico… 3.… e all’interno del cilindro di plastificazione della pressa. 4. Per prevenire che la combinazione dei due materiali costituenti si solidifichi prematuramente, il cilindro di plastificazione è corredato da un circuito di raffreddamento in anello chiuso atto a garantire la corretta regolazione termica. 5. Il cilindro di plastificazione è costituito da una vite di plastificazione dal ridotto rapporto L/D e da rapporto di compressione pari a zero ed anche da un puntale specifico per LSR; l’iniezione viene controllata attraverso un ugello a chiusura raffreddato a liquido comandato idraulicamente oppure pneumaticamente.

La pressa può essere dotata anche di una serie di dispositivi opzionali idonei allo stampaggio a iniezione di particolati in silicone liquido.

Caratteristiche Tipiche ed Opzionali:

- Gruppo di plastificazione dedicato allo stampaggio di silicone liquido (cilindro e vite specifici per LSR con guarnizione statica)

- Circuito di raffreddamento cilindro di plastifica

- Ugello a chiusura a spillo (con comando pneumatico o idraulico)

- Puntale ugello LSR con guarnizione statica

- Puntale LSR e valvola di non ritorno (ugello a chiusura a molla disponibile come opzionale)

- Controllo decompressione unità di iniezione

- Sistema di controllo temperature dello stampo integrato

- Piani isolanti

- Software di processo LSR in anello chiuso per un preciso controllo volumetrico

- Sistema di controllo del vuoto nella cavità stampo (Pompa del vuoto, interruttore di azionamento, interfaccia elettrica, software di gestione)

- Software ciclo spurgo a stampo aperto

- Controllo di temperatura camera fredda otturatori stampo

- Estrazione pneumatica con regolazione della pressione

- Sistema di predosaggio con controllo di temperature dei due componenti, mixer statico e valvola di spurgo

- Sistema di iniezione del materiale LSR

Gruppo Iniezione LSR

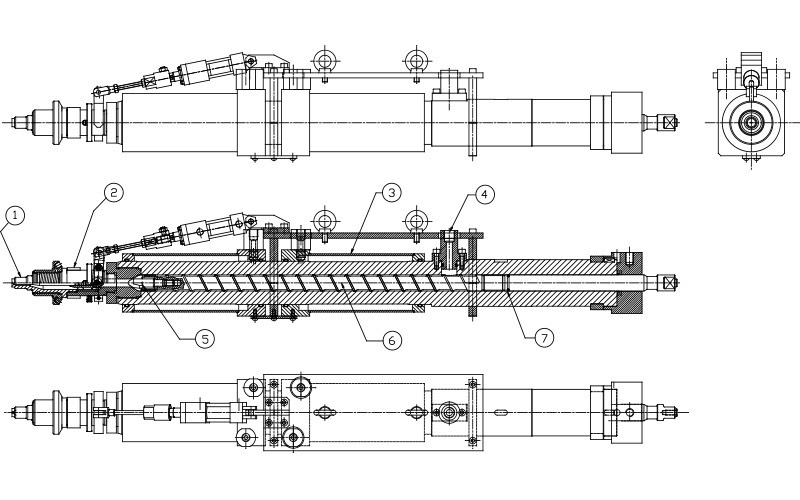

GRUPPO INIEZIONE LSR

La tecnologia di stampaggio LSR necessita di un gruppo di plastificazione progettato specificatamente per le esigenze di questa tipologia di materiale e processo. Inoltre, va correttamente dimensionato. Indicativamente il peso della stampata deve essere compreso tra uno e cinque diametri della corsa di iniezione disponibile. Le caratteristiche principali sono:

- Puntale ugello specifico per LSR con guarnizione statica

- Ugello a chiusura a spillo raffreddato a liquido (con comando idraulico o pneumatico)

- Circuito di raffreddamento del cilindro di plastificazione in anello chiuso

- Vite LSR a zero compressione con rapporto L/D 15:1 e guarnizione di tenuta

- Valvola di non ritorno specifica per LSR (disponibile con chiusura a molla)

- Adattatore dosaggio LSR

- Guarnizione

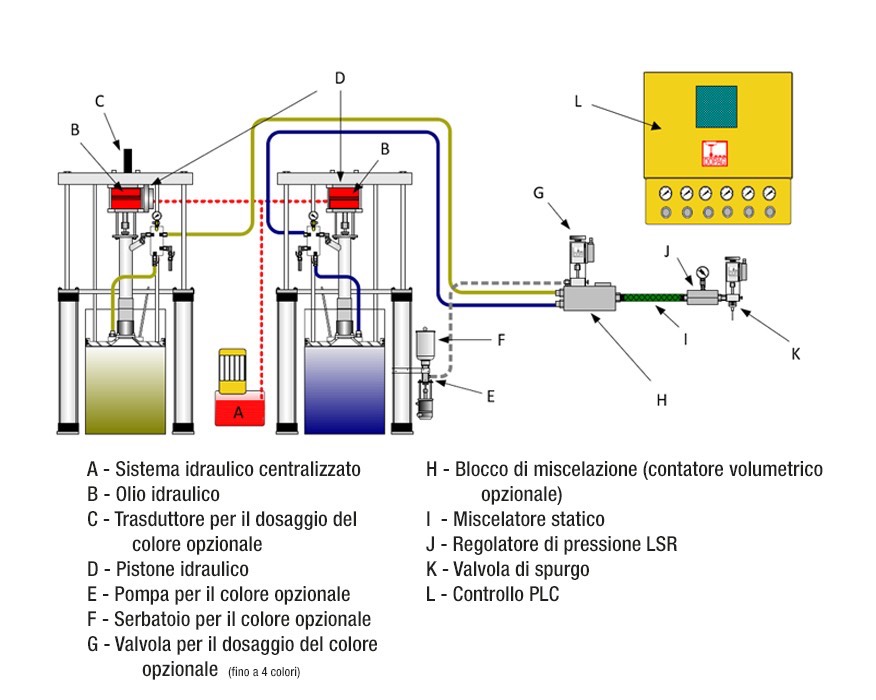

Unità di Dosaggio LSR

UNITA’ DI DOSAGGIO LSR

I due componenti, una volta miscelati nel rapporto desiderato, vengono immessi nel gruppo iniezione attraverso un’unità di dosaggio e miscelazione. Negri Bossi collabora con diversi fornitori specializzati ed è in grado di fornire una soluzione “chiavi in mano”. Diversamente, se il cliente possiede già un’unità di dosaggio e miscelazione, è possibile interfacciarla facilmente alla pressa Negri Bossi.

Processo Multi-Materiale LSR

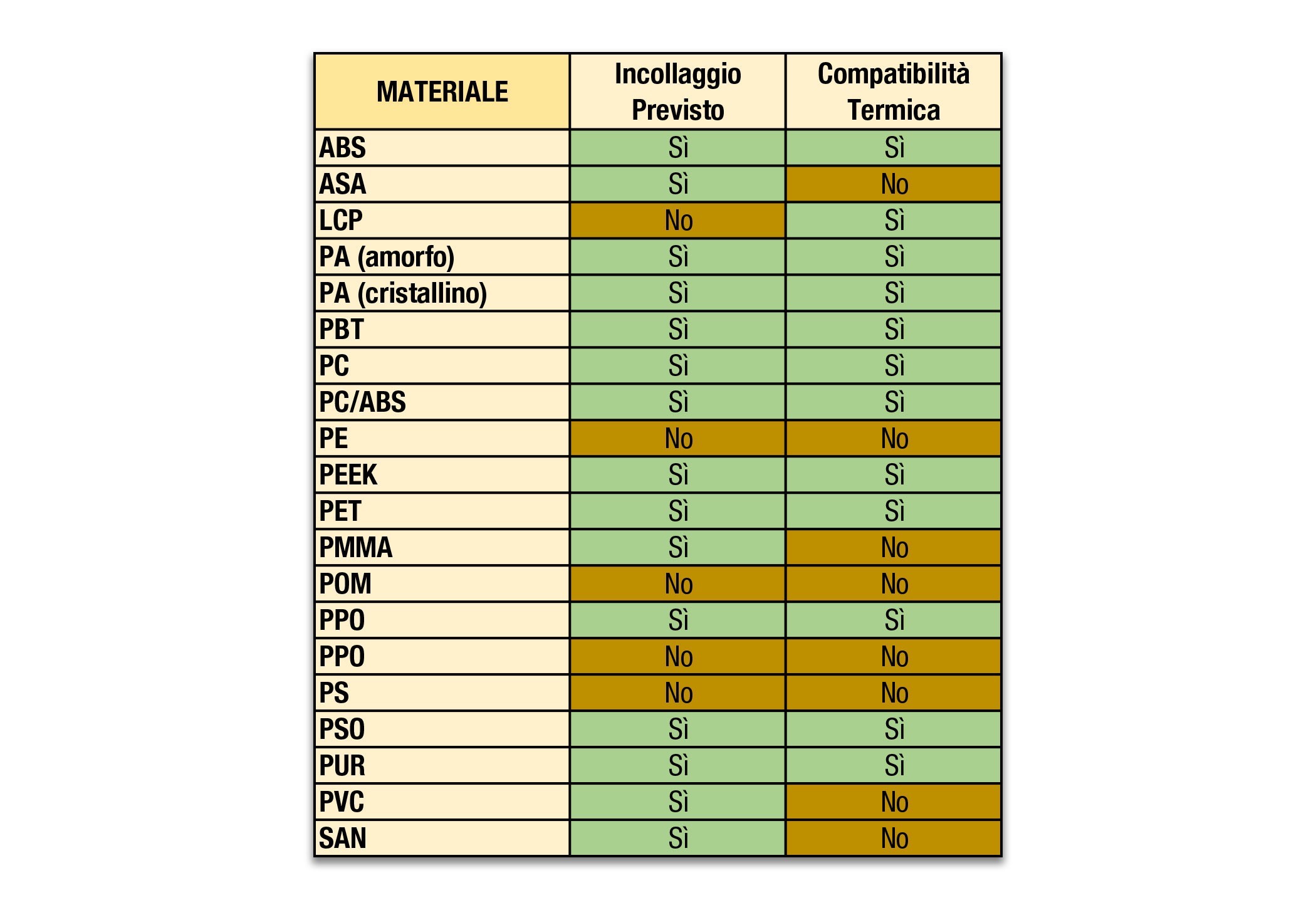

PROCESSO MULTI-MATERIALE LSR

Con una pressa MultiMat® dedicata allo stampaggio di silicone liquido, ed uno stampo progettato in funzione delle specifiche esigenze, è possibile produrre componenti multi-materiale che abbiano il silicone liquido come uno degli elementi. Il gruppo iniezione LSR generalmente è posizionato sull’asse principale della pressa, ma può anche essere posizionato lateralmente o verticalmente.

La tabella sottostante mostra la compatibilità del silicone liquido con una serie di materiali termoplastici.

Range Di Applicazione

RANGE DI APPLICAZIONE

|

|

NOVA eT

|

|

NOVA sT

|